Mit Lichtgeschwindigkeit die Produktion erhöhen

Ein Hersteller pharmazeutisch-optischer Produkte wollte die Produktion um mehrere weitere Fabrikationseinheiten erweitern. Dabei sollte über ein internes ausfallsicheres Netzwerk der Signalaustausch verschiedener Teilanlagen gewährleistet sein. Die Aufgabenstellung war anspruchsvoll, aber nicht unlösbar. Man muss nur bereit sein, eine in diesem Bereich noch recht unübliche Technologie einzusetzen: Lichtwellenleiter in der internen Kommunikation.

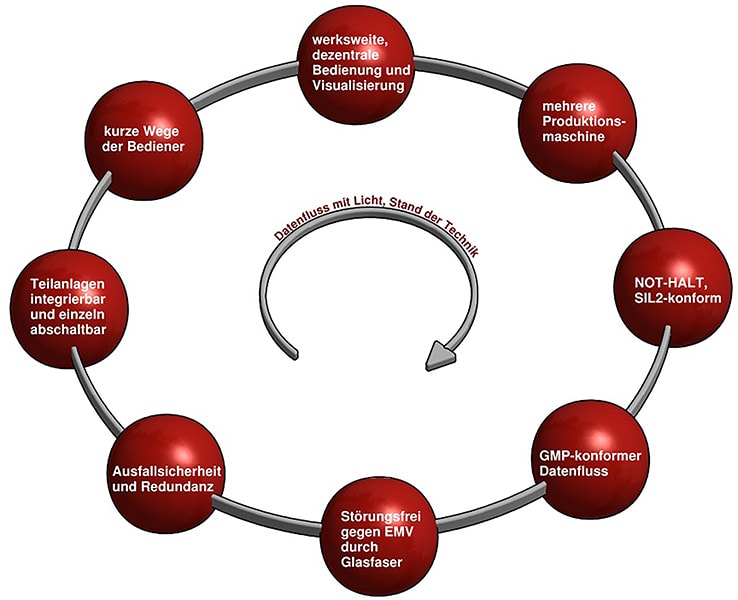

Wo Kupferkabel an ihre physikalischen Grenzen stoßen, kommen Lichtwellenleiter ins Spiel. Gilt es im internen Netzwerk z.B. große Distanzen zu überwinden, macht das Kupferkabel schlapp. Bei einer maximalen Kabellänge von 100 m müsste bei einer Betriebserweiterung, für jedes Modul ein eigenes Netzwerk installiert werden. Diese dezentralen Netzwerke erfordern höheren Personalaufwand und bringen weniger Transparenz. Elektromagnetische Störungen und der Potentialausgleich sind weitere Probleme, vom hohen Gewicht der Kupferkabel mal ganz abgesehen. Zudem können Kupferkabel wegen der Gefahr von Blitzeinschlägen nicht im Außenbereich eingesetzt werden. Glasfaserkabel bzw. Lichtwellenleiter sind beim Aufbau eines umfassenden internen Netzwerkes die erste Wahl. Mit ihnen lassen sich auch große Distanzen überwinden, also im Falle einer Betriebserweiterung alle Produktionseinheiten in ein großes Netzwerk einbinden. Weitere Vorteile: Glasfaserkabel arbeiten wesentlich schneller. Die Bildaufschlagszeiten sind bei einem Netzwerk mit 1 GBit/s extrem kurz. Das ist so schnell, als wäre man direkt am Server. Elektromagnetische Störungen gibt es nicht und eine Verlegung in den Außenbereich stellt ebenfalls kein Problem dar. Das ist vor allem dann relevant, wenn im internen Netzwerk auch Distanzen im Außenbereich überbrückt werden müssen. Im Praxisbeispiel lief bisher alles perfekt: Ein Produktionsbereich wurde von einem Tagestanklager mit Lösemitteln versorgt. Das war überschaubar und zentral steuerbar. Jetzt sollte eine zweite Produktionseinheit in den Kreislauf eingebunden werden, also ebenfalls vom Tagestanklager Lösemittel beziehen. Gleichzeitig sollte die Erweiterung so ausgerichtet sein, dass problemlos weitere Teilanlagen hinzugefügt werden können. Und: die gesamte Kommunikation muss ausfallsicher sein und soll über ein Netzwerk laufen, um zentral mit wenig Personal überwacht und gesteuert werden zu können. Schließlich muss das Netzwerk so konzipiert sein, dass beim Ausfall von Teilanlagen die übrige Produktion aufrechterhalten wird. Die Kommunikation über die Lösemittelverteilung vom Tanklager mit LKW-Anschluss zum Tagestanklager und von dort zu den beiden bestehenden Produktionsanlagen und den sechs neuen Produktionsanlagen bis zur Entsorgung der verbrauchten Lösemittel läuft jetzt über einen Lichtwellenleiterring aus Glas. Hierüber werden die Steuerungs- und Visualisierungskanäle an sieben Bedienstationen geleitet, die strategisch günstig über das gesamte Werk verteilt sind. An jeder dieser Stationen können sich die Anlagenbediener einen Überblick über die Details der gesamten werksweiten Lösemittelversorgung verschaffen, den Produktionsprozess steuern und bei Problemen sofort eingreifen. Mit entsprechender Passwortebene kann sich der Anlagenbediener an jeder Station anmelden. Der Prozess kann also mit geringem Personalaufwand und kurzen Wegen von mehreren Stationen aus beobachtet und kontrolliert werden, da ein kontinuierlicher Signalaustausch zwischen den Teilanlagen stattfindet. Der gesamte Datenfluss wurde GMP-qualifiziert.

Im Ring bleibt alles im Fluss

Für das Netzwerk wurde ein Lichtwellenleiterring aus Glas mit einer Gesamtlänge von 1200 m errichtet. Als Redundanzmanager wurde ein Siemens Switch projektiert, ein zweiter Switch steht als Ersatz-Redundanzmanager bereit – fällt der eine aus, ist der andere sofort zur Stelle. Dazu kamen die 7 Netzwerkswitche für die Bedienstationen und Anbindung der Teil- und Produktionsanlagen. Zur Erhöhung der Ausfallsicherheit wurde jedem Switch eine USV vorgeschaltet. Diese Batterien sichern die Stromversorgung im Falle einer Störung. Fällt ein Switch aus, übernimmt der Redundanzmanager sofort die Richtungsumkehr des Datenflusses. Die Daten können also im Ring immer fließen, egal in welche Richtung. Die fehlersichere Steuerung überträgt die Signalpakete zu den Remote-IO (RIO)-Stationen in den Teil- und Produktionsanlagen. So ist eine fehlerfreie und zuverlässige Kommunikation (Not-Halt) von normalen Daten wie auch sicherheitsrelevanten Daten (Nothalt, SIL2-konform) sichergestellt.

In dieses System können jederzeit weitere Teilanlagen und Produktionsanlagen integriert werden. Die werksweite Kommunikation wird in diesem Fall um entsprechende Switches und Bedienstationen erweitert. Auch die neuen Anlagen sind in den Datenaustausch aller Teilanlagen eingebunden. Alle Steuerungs- und Visualisierungssignale werden ebenfalls an die neuen Bedienstationen geleitet. Die Lichtwellenleiter machen eine Erweiterung des Netzwerks ohne Qualitäts- und Geschwindigkeitsverlust möglich.

Mit SIL1 und SIL2 lassen sich jederzeit im Lichtwellen-Netzwerk Signale für Not-Halt, Gaswarnung und Brandschutz integrieren, ebenso eine sichere Abschaltung von Aktoren. Die Anlage wurde unabhängig vom TÜV Süd geprüft und abgenommen. Das Gesamtprojekt wurde gemäß den Anforderungen der GAMP 5 geplant, errichtet und qualifiziert.